茂德傳動-冶金關鍵聯軸器行業的發展歷程及未來展望

茂德傳動-冶金關鍵聯軸器行業的發展歷程及未來展望

一、前言

自1978年以來,中國鋼材產量從3178萬噸飆升至2023年的11億多噸,盡管2024年產量略有下降,但仍保持在10億噸以上。如今,中國鋼鐵產量占全球總產量的一半以上,穩居世界第一。產品結構也迅速調整,板管帶材比例已提升至50%以上,制造業用鋼占比從2020年的42%提高到2024年的50%,鋼鐵產品結構調整仍在持續。汽車用鋼、管線鋼、硅鋼、船板、鋼軌等鋼材已基本實現國產化,質量能夠滿足各行業需求,部分品種已達到國際先進水平。整體行業呈現出“量減質增”的趨勢。

經過數十年的高速發展,國產冶金裝備通過引進、吸收、消化和自主研發,制造水平取得了顯著進步。在滿足國內高品質鋼材需求的同時,國產冶金裝備正逐步走向國際市場,對整體制造水平提出了更高要求。冶金軋制設備作為冶金工業的重要環節,主要由軋機、聯軸器、齒輪箱和電機組成。聯軸器作為其中的關鍵裝備,其質量和可靠性尤為重要。茂德傳動及所有冶金裝備企業的共同愿景是迎頭趕上國際先進技術,滿足我國鋼鐵工業發展需求并走向全球。

二、我國聯軸器發展歷程

我國聯軸器產業自20世紀80年代初起步,率先應用于冶金工業軋制設備,隨后在風電、橡膠機械、造紙機械、工程機械、船舶、機車等領域廣泛應用。初期發展得益于太重、中國一重、中國二重和馬傳等企業的帶頭研制。90年代初期,中國二重、四川立達、安徽泰爾、昆山榮星、上海茂德和無錫萬向等企業已能制造大型萬向軸。如今,上海茂德、中國二重、安徽泰爾和無錫萬向在大型鼓形齒接軸和聯軸器的研發制造方面仍占據絕對優勢。

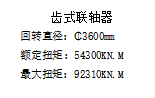

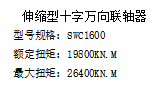

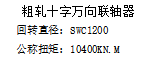

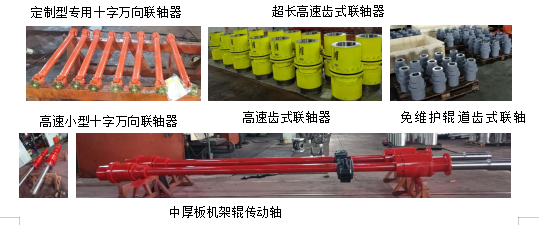

經過40多年的發展,我國聯軸器使用壽命從幾個月提升至數年,規格從中小型發展到大型、特大型聯軸器。茂德傳動已成功研制并交付SWC1600伸縮型十字萬向聯軸器、回轉直徑?3600mm齒式聯軸器、回轉直徑?1250mm滑塊聯軸器等特大型產品,廣泛應用于冶金領域。目前,國產聯軸器已能滿足中厚板、熱連軋、無縫鋼管、型材軋線、冷軋線等所有軋制線的基本需求,但在使用壽命和可靠性方面仍有提升空間。

自2004年沙鋼5000mm軋機主傳動萬向軸選定昆山榮星以來,我國大型主傳動聯軸器研制迅猛發展。近幾年,新建項目和備件均能滿足使用要求,并逐步走向國際市場。茂德傳動、二重、泰爾等企業不僅為國內新建生產線提供配套,還成功出口板帶主傳動聯軸器,年產值達數億元,初步具備與國際大型萬向軸生產廠家競爭的實力。

三、國外聯軸器在中國

國外冶金聯軸器主要制造商包括德國福伊特、GWB;日本中村自工、光洋;美國American Drive、意大利Maina和西班牙JAURE(F1-F7齒式傳動軸)。1972年,武鋼首次從日本和西德引進1700mm熱軋和冷軋帶鋼機組,隨后寶鋼、天津大無縫、鞍鋼2150mm熱連軋機等標志性項目的關鍵聯軸器均采用進口產品。2010年前,我國大型寬厚板軋機、熱帶軋機粗軋機、軌梁軋機和無縫鋼管穿孔機的主傳動聯軸器幾乎100%依賴進口。

2000-2010年間,僅德國福伊特在中國年銷售額就達1800-2000萬歐元,折合人民幣近2億元。例如,1780粗軋接軸每根單價約1000萬人民幣。隨著國內聯軸器企業的崛起,產品價格僅為進口的30%左右,不僅滿足了我國冶金工業的需求,還為冶金企業的穩定生產提供了強有力的裝備保障,節約了大量設備費用,同時也為國產冶金裝備走向國際市場提供了成本優勢。

四、與國外先進產品存在的差距分析

盡管我國工業萬向軸產品在過去20多年里取得了顯著進步,但與國外先進產品相比,仍存在一定差距,主要體現在以下幾個方面:

1. 材料:我國現有材料牌號已能滿足聯軸器制造需求,但在鑄、鍛造工藝和指標控制方面相對寬松,未來需進一步提高鑄、鍛造工藝和質量要求。;

2. 熱處理:熱處理是聯軸器制造的核心環節,直接影響產品最終質量。盡管我國產品在材料牌號、硬度、層深等檢驗數據上符合設計要求,但在最終使用性能上仍存在差距,需不斷積累經驗;

3. 應用經驗:德國GWB、美國American Drive、日本Koyo、Najico、意大利Maina等企業均有百年歷史,福伊特自1975年開始研發萬向軸,且其公司成立于1867年,具備強大的機械制造底蘊。我國聯軸器產業起步于80年代,發展時間較短,但基于龐大的應用市場,國內企業已積累了豐富的經驗,部分創新設計如F1-F7內循環結構、滑塊式分體叉頭設計已被國外采用。

4. 新技術應用:國外較早采用在線力矩測量裝置,記錄萬向軸使用情況,為及時更換、事故分析和技術改進提供數據支持。我國在此方面尚處于起步階段。

5. 加工:聯軸器行業發展初期,我國加工設備相對落后,如今大型鍛造設備、精密齒加工設備、數控設備已普遍應用,加工精度瓶頸基本突破。

五、 未來技術發展趨勢

1. 小直徑軋輥:小直徑軋輥能耗低,鋼材表面質量好,因此在設計軋機時傾向于選用較小直徑的軋輥。由于空間限制,萬向軸回轉直徑必須小于軋輥直徑,無法通過增加直徑來提高傳遞力矩的能力。未來需通過材料應用和結構設計,在現有回轉直徑下提高傳遞力矩的能力。

2. 高可靠性:隨著工廠智能化水平的提高,高可靠性成為制造商的主要目標之一。聯軸器作為軋鋼設備的關鍵部件,需通過優化設計提高整體壽命,確保在規定檢修周期內的可靠運行,為智能化工廠提供基礎保障。

3. 疲勞預測:機械設備大多因疲勞損壞,技術人員往往難以提前發現。通過在線力矩測量裝置等技術應用,預測產品使用壽命,避免生產設備事故。

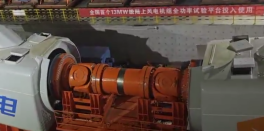

六、茂德傳動2024回顧

2024年,茂德傳動秉持“可靠、合作、創新”的理念,繼續保持穩定發展,產品交付量增長15%。企業聚焦聯軸器產業,注重高精產品研制開發,提升管理水平,取得了豐碩成果。

1. 持續的研發、檢測和裝備投入為企業的持續發展提供了強有力的保障;

2. 2023年成功研制超大型SWC1600十字萬向傳動軸、3MW風電測試臺回轉直徑?3500mm超大型鼓形齒聯軸器,并實現KOCKS軋機聯軸器國產化,冷軋傳動軸批量交付;

3. 熱連軋十字萬向軸、齒式聯軸器經過用戶嚴格考察和數年實踐應用,成功小批量進入歐美市場;

4. 中厚板粗軋?1200mm傳動軸出口應用獲用戶贊譽;

5. 高速齒式傳動軸經過數年研制,成功應用并獲得用戶積極認可;

6. 不斷完善產品線,已具備完整的熱連軋、無縫鋼管、中厚板、棒、線材整線聯軸器供貨能力;

7. 企業產品立足冶金行業,延伸至風電、船舶、起重、造紙行業;

8. 實施多個綠色生產計劃,減少碳足跡,向可持續發展邁出堅實步伐。

七、茂德傳動持續發展愿景

1. 圍繞產品使用壽命和可靠性加大研發投入,為未來智能工廠提供裝備保障;

2. 推動產品技術進步,對標國際先進水平,持續改進提升;

3. 提高服務質量,以服務促銷售,為用戶排憂解難;

4. 控量提質,塑造茂德高品質產品形象;

5. 在服務國內企業的同時,未來3-5年實現國內、國外銷售各占50%的目標,彰顯中國產品、中國品質;

6. 持續關注員工的職業發展與心理健康,塑造“團結、務實、創新、進取”的企業氛圍;

7. 打造社會化、公眾化的企業體系,吸引更多優秀人才加入茂德傳動,為企業的持續健康發展奠定基礎。

感謝合作伙伴的支持與信任,感謝全體員工的努力與奉獻。我們將砥礪前行,塑造茂德傳動在聯軸器行業的不朽品牌。

茂德傳動機械(嘉興)有限公司

茂德傳動機械(上海)有限公司

2025年元月20日

2024年茂德傳動代表業績

廠容-廠貌

CN

CN  公司新聞

公司新聞  行業資訊

行業資訊  展會信息

展會信息